Schälen spart Kosten und erhöht die Qualität

Verzahnungsmaschinen allgemein

Beim italienischen Getriebespezialisten Siap ist eine Wälzschälmaschine von Liebherr im Einsatz – eine innovative Investition, die Produktivität und Qualität gleichermaßen steigern soll.

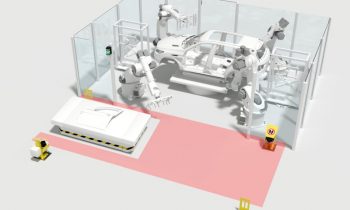

Der Maschinenpark von Siap umfasst auch eine Wälzschälmaschine »LK 500« von Liebherr. Bild: Liebherr

Seit 1960 baut Siap in der italienischen Stadt Maniago Getriebe, seit 1988 als Teil der international tätigen Carraro-Gruppe. Getriebe, Achsen und Auftragsproduktionen sind das Geschäft der Italiener. In den letzten Jahren wurde das Firmengelände permanent erweitert. Dazu gehört auch eine ständige Erweiterung des Maschinenparks, der inzwischen auf über 200 Maschinen angewachsen ist, rund 30 davon sind aus dem Hause Liebherr. Die letzten Neuerwerbungen waren eine Wälzschleifmaschine »LCS 500«, eine Wälzfräsmaschine »LC 300« und die Wälzschälmaschine »LK 500«. »Mit dem Kemptener Maschinenbauer verbindet uns eine lange Geschichte. Zum einen sind zwei seiner Gesellschaften unsere Kunden, die Verbindung zum Konzern besteht daher schon sehr lange. Zum anderen haben wir 2004 ein Werk in Indien eröffnet, das wir mit rund 25 Maschinen des Herstellers ausgestattet haben«, erzählt Geschäftsführer Paolo De Col. »Die Teile wurden in Deutschland gefertigt und in Indien zusammengesetzt. So entstand gleichzeitig mit unserer Niederlassung die Liebherr Machine Tools India in Bangalore.«

Auch beim Thema Wälzschälen hat das Unternehmen großes Vertrauen in die Kemptener Technologien bewiesen. In Maniago steht die erste produzierende Wälzschälmaschine des Maschinenbauers. »Für uns ist Schälen (engl. Skiving) ein hochinteressantes Thema und wir hatten die Chance, eine neue Maschine mit einem neuen Prozess gemeinsam mit dem Maschinenhersteller weiterzuentwickeln, der hier alle Herausforderungen der Massenproduktion kennenlernte. Wir hatten im Gegenzug Zugriff auf die Entwickler und konnten in unserem Sinne Verbesserungen anstoßen, sowohl an der Maschine, als auch am Prozess und den Werkzeugen.«

Der Maschinenpark von SIAP umfasst über 200 Einheiten – rund 30 davon von Liebherr. Bild: Liebherr

Auf die Frage, warum Siap die neue Technologie überhaupt einführte, antwortet Vertriebsleiter Luca Cadelli: »Der Markt fordert dieses Bearbeitungsverfahren. Wälzschälen verspricht eine bessere Qualität bei sinkenden Kosten. Diese Kombination ist für unsere Kunden unwiderstehlich, denn jeder achtet auf Kosten und Qualität.« Cadelli und De Col gehen davon aus, dass eine erfolgreiche Einführung des Prozesses mittelfristig wettbewerbsentscheidend ist.

Bei Siap produziert die »LK 500« zum Beispiel diverse Innenverzahnungen – ein klassisches Einsatzgebiet für das Wälzschälen, da hier alternativ nur die wesentlich langsamere Technik des Wälzstoßens zum Einsatz kommen kann. »Wir sind mit der Produktionsgeschwindigkeit hochzufrieden«, berichtet der Geschäftsführer. »Die Maschine arbeitet etwa fünfmal so schnell wie unsere Stoßmaschinen. Wenn wir unsere Produktion ausweiten, vergleichen wir die Anschaffung einer Skiving-Maschine mit dem Kauf von drei Stoßmaschinen der neuesten Generation.« In diesen Vergleich fließen dann natürlich auch die weiteren Kosten ein: Bedieneranzahl, Aufstellfläche, Werkzeugkosten, Rüstzeiten. »Eine einzelne Maschine hat da natürlich klare Vorteile.«

Wälzschälen eignet sich besonders für Innenverzahnungen. Bild: Liebherr

Schälen ersetzt Räumen

Für große Stückzahlen setzt das Unternehmen auf fünf Räummaschinen. Da die Räumnadeln bei geringen Losgrößen in der Anschaffung und im Schärfen sehr teuer sind, werden sie für gerade Verzahnungen eingesetzt. In Zukunft erwartet das Unternehmen eine teilweise Ablösung des Prozesses durch Skiving. »Räumen wird sich künftig nur noch für Massenproduktionen lohnen. Gerade bei großen Zahnrädern werden die Werkzeugkosten entscheiden, ob wir räumen oder schälen«, prophezeit Paolo De Col. Ab einer gewissen Größe werden die Räumwerkzeuge so teuer, dass sich das Verfahren ohnehin nicht mehr lohnt. Ein weiterer entscheidender Vorteil des Schälens ist, dass die Qualität über die gesamte Standzeit des Werkzeugs durchgängig hoch bleibt. »Der Prozess ist absolut stabil. Damit erfüllt Schälen drei große Ansprüche: Qualität, Kostenvorteil und Beständigkeit des Prozesses. Wir sind immer offen für innovative Ansätze und Technologien«, betont Paolo De Col. »Daher sind wir auch gerne beim Wälzschälen den Weg ›Skiving³‹ mit Liebherr gegangen.« Mit »Skiving³« bezeichnet der Maschinenhersteller sein Konzept, das neben der Wälzschälmaschine auch die passenden Werkzeuge und die Technologie für den Prozess umfasst.